在人工智能技術與制造業深度融合的浪潮中,德國工業機器人廠家以 “AI 智能感知 + 全場景自適應” 為核心研發方向,對工業機器人全品類進行顛覆性革新。從焊接機器人的 AI 參數自優化,到噴漆機器人的視覺自適應噴涂,從碼垛機器人的動態場景適配,到噴粉機器人的智能工藝調控,德國工業機器人廠家通過技術突破,讓各類工業機器人在半導體、醫療器械、精密電子等高端制造場景中實現 “感知 - 決策 - 執行” 的全流程智能閉環,重新定義智能制造的適配標準。

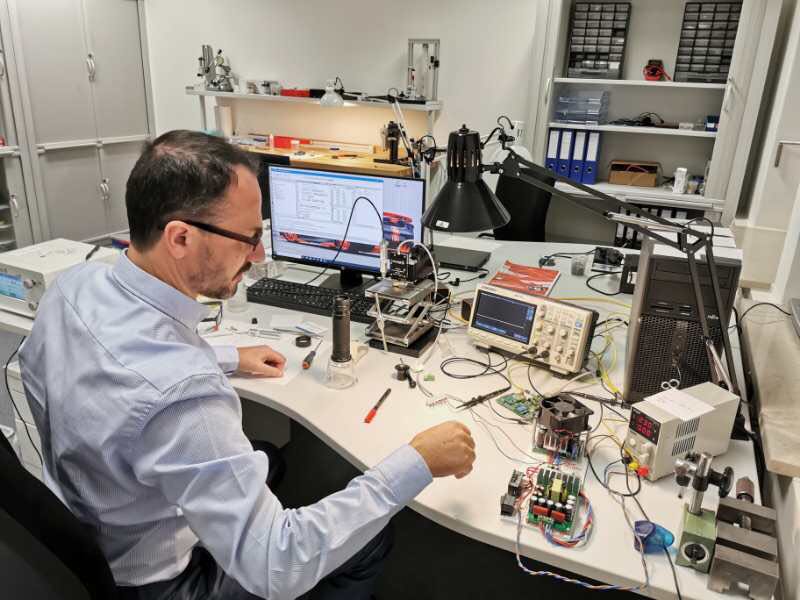

AI 深度賦能成為德國工業機器人廠家的核心競爭力。針對焊接機器人的復雜工藝需求,廠家搭載神經網絡算法與多光譜視覺系統,焊接機器人可實時識別焊縫位置、材質特性,自動優化電流、速度等 12 項核心參數,在醫療器械精密焊接場景中,焊縫精度達 ±0.02mm,缺陷率降至 0.1% 以下;搬運機器人則融合 AI 視覺識別與動態路徑規劃技術,可快速識別隨機擺放的物料,自主規劃最優搬運路線,在半導體工廠的晶圓搬運場景中,作業效率提升 50%,且碰撞風險趨近于零,成為工業機器人廠家賦能高端制造的核心技術抓手。

表面處理領域的 AI 自適應創新成果顯著。德國工業機器人廠家研發的噴漆機器人搭載 3D 視覺 + AI 輪廓識別系統,可實時捕捉工件表面紋理與形狀變化,動態調整噴涂角度、流量與距離,在汽車內飾定制化噴涂中,漆料利用率提升至 96%,且色彩均勻度誤差≤0.5ΔE;噴涂機器人與噴粉機器人則集成 AI 工藝優化模塊,噴粉機器人可通過分析涂層反饋數據,自動調整靜電電壓與粉末輸出量,適配金屬、陶瓷等不同材質的噴涂需求,在光伏組件邊框噴涂中,涂層附著力提升 40%,滿足極端環境使用標準,彰顯工業機器人廠家的技術精準度。

物流場景的 AI 協同能力凸顯研發實力。碼垛機器人采用 AI 深度學習算法,可自主識別不同尺寸、重量的物料,動態調整抓取力度與堆疊方式,在電商生鮮冷鏈物流中,實現易碎品與重型貨物的混合碼垛,破損率降低至 0.3%;搬運機器人則通過 AI 多機協同系統,支持 50 臺以上設備的同步作業調度,在精密電子工廠的車間物流中,實現物料 “零等待” 配送,生產節拍提升 35%。德國工業機器人廠家通過 “AI 感知 + 動態適配” 的雙重創新,讓物流機器人成為柔性生產的核心支撐。

客服1

客服1